取消

清空記錄

歷史記錄

清空記錄

歷史記錄

CMP過程中拋光液的作用的研究進展

1 拋光液及其組分的作用

1.1 磨料

磨料在拋光過程中主要通過微切削、微劃擦、滾壓等方式作用于工件被加工表面,去除表面材料。理想的CMP過程是磨料的機械去除表面材料厚度等于化學反應生成物層厚度,此時,磨粒只需較小的機械作用去除結合力較弱的化學反應層的生成物,可減少或避免拋光表面缺陷。磨料的硬度、粒徑、形狀及其在拋光液中的質量濃度等綜合因素決定了磨粒的去除行為和能力。

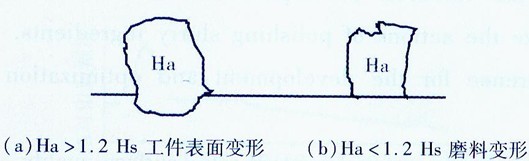

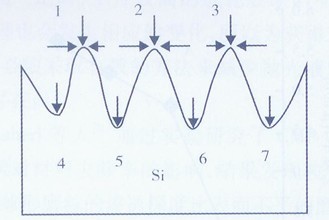

磨料相對工件的硬度對磨料的作用機制有著重要影響。M.Hutchings等人[3]研究了在靜態(tài)壓力作用下,磨料與工件拋光表面變形的關系,并指出當磨粒硬度相對工件太大時,在拋光壓力作用下很容易導致磨粒嵌入工件表面,在拋光表面殘留劃痕、磨蝕坑(見圖1)。陳志剛等人[4]等人研究了納米 CeO2、Al2O3、SiO2磨料拋光硅片的效果,結果表明拋光過程中納米磨料所發(fā)生的自身變形量與磨料的硬度成反比,硬度低的納米磨料由于自身變形量大,其切入工件的深度小,工件拋光表面粗糙度低。

圖1 靜態(tài)壓力下磨粒和拋光表面間的彈性變形示意圖[3](Ha為磨料硬度,Hs為拋光表面硬度)

磨料在粒徑大小可影響到磨粒的壓強及其切入工件的深度。一般來說,在拋光過程中,粒徑大的磨粒壓強大,機械去除作用較強,材料去除率較高。所以粒徑較大的磨粒容易在拋光表面產生較大的殘留劃痕甚至殘留裂紋;而粒徑較小的磨粒可獲得較好的拋光表面質量。劉金玉等人[5]分析了化學機械拋光過程中拋光液中磨料的作用機理,研究了拋光液中SiO2磨料粒徑對藍寶石襯底拋光速率的影響,并得到了在堿性環(huán)境下隨著SiO2磨料粒徑(20~70nm)增大,藍寶石襯底拋光速率明顯增加,而其表面逐漸出現(xiàn)劃痕,表面粗糙度越差的結論。Jianfeng Lou等人[6]通過研究發(fā)現(xiàn),在一般情況下,磨粒大小分布函數(shù)影響著活性磨粒的數(shù)量及尺寸,從而影響著材料去除率,并且大多數(shù)情況下,磨粒大小分布符合正態(tài)概率密度函數(shù)。Dincer Bozkaya[7]研究發(fā)現(xiàn),當大顆粒尺寸的磨粒及其質量濃度增大到一定時,工件表面的氧化膜缺陷明顯,并且CMP機理也會相應的變化,所以為獲得理想的拋光效果,必須采取有用的方法來減少拋光液中大顆粒磨料的存在。

Mazaheri等人[8]通過實驗研究了CMP中磨粒的表面形狀對材料去除率的影響,結果發(fā)現(xiàn)粒徑相同的情況下,球形磨粒的滲透深度比表面不平的磨粒小,但其材料去除率比后者大。

1.2 PH值調節(jié)劑

拋光液中常常添加一些化學試劑用于調節(jié)拋光液的PH值,以保證拋光過程化學反應的進行,CMP拋光液一般分為酸性和堿性兩大類。

酸性拋光液早是由化學腐蝕液改進而來的,具有溶解性強、氧化劑選擇范圍大、拋光效率高等好的點,常用于金屬材料的拋光。酸性拋光液的PH值一般為4左右,可通過加入有機酸作為PH調節(jié)劑[9]。其缺點是腐蝕性強,對拋光設備要求高,選擇性較低,但是可加入抗蝕劑苯并三唑(BTA)來提高其選擇性,不過 BTA的引入會影響拋光液的穩(wěn)定性。張偉等人[10]通過X射線光電子能譜儀和電化學分析等手段研究了拋光液中BTA緩蝕劑在銅化學機械拋光過程中的作用機制,結果表明,采用檸檬酸將拋光液調節(jié)為PH=4時,氧化劑(H2O2)在酸性環(huán)境中氧化能力強,銅的去除率大,添加的BTA能與銅表面相互作用生成一層保護膜,提高了拋光液中銅陽極溶解的平衡電位,壓制了氧化劑對銅表面的腐蝕,從而降低了銅拋光表面粗糙度。

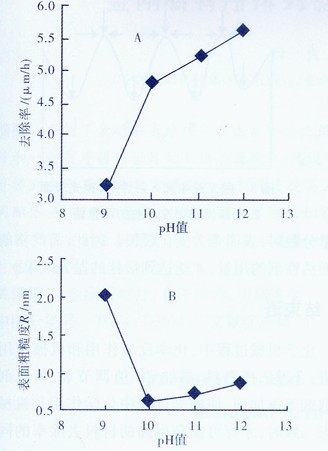

堿性拋光液具有選擇性高、腐蝕性弱等好的點,一般用于非金屬材料的拋光。堿性拋光液的PH值往往在10~11.5范圍內,常采用添加無機堿如KOH、 NaOH或NH4OH等作為PH值調節(jié)劑,但其不足之處是在堿性溶液中很難找到氧化性強的氧化劑,因而拋光效率很低[9]。楊金波等人[11]研究了PH 值調節(jié)劑對CMP拋光硅片的材料去除率影響,結果表明采用KOH將拋光液的PH值調節(jié)在10~11.5范圍,材料去除率隨PH值的增加而增大。汪海波等人 [12]探究了工藝條件對藍寶石化學機械拋光的影響,結果表明,采用KOH和HCI調節(jié)拋光液PH值時,隨著PH值(9~12)的升高,材料去除率增加,表面粗糙度先降低后升高(如圖2所示),并認為PH值影響了藍寶石表面形成的水化層,從而影響材料去除率和拋光表面粗糙度。

圖2 拋光液的PH值與去除率(A)和表面粗糙度(B)的關系

1.3 氧化劑

在拋光過程中,為了能夠較快地在拋光表面形成一層結合力弱的氧化膜,有利于后續(xù)的機械去除,常常會在拋光液中添加氧化劑。在氧化劑的氧化腐蝕和磨料的研磨共同作用下,被加工表面可達到高質量的全局平坦化效果。

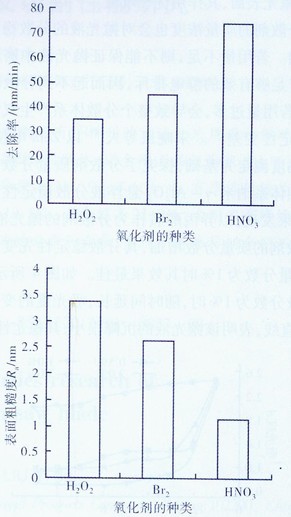

不同的氧化劑對工件的氧化效果不同。董伯先[13]研究了用于化學機械拋光CVD金剛石膜的拋光液,分別采用過流酸鉀、高鐵酸鉀、高錳酸鉀、雙氧水等十種氧化劑進行了實驗。結果表明,雙氧水在拋光液中不能穩(wěn)定地存在,但添加氯化亞鐵可增強其穩(wěn)定性;二氧化錳作為氧化劑的拋光效果差,高錳酸鉀的比較好,并認為機械作用刺激了化學反應,為化學反應的進行提供了所需要的能量。李巖等人[14]對碲鋅鎘晶體進行了化學機械拋光方法的嘗試性實驗,與過氧化氫和溴水比較,硝酸的氧化效果比較好,拋光后可獲得Ra為1.1nm的超光滑無損傷表面,材料去除率為74nm/min,如圖3所示。

氧化劑的濃度也會對拋光效果產生影響。P.Wrschka等人[15]研究了CMP過程Al的氧化薄膜生產速率與材料去除率的關系,結果表明隨著氧化劑濃度的增加,氧化膜厚度變大,材料的去除率卻減少。

圖3 加入不同的氧化劑后材料去除率和表面粗糙度[14]

而Wei等人[16]研究了在不同濃度的氧化劑拋光液中,化學機械拋光銅時氧化薄膜與表面質量的關系,結果發(fā)現(xiàn)氧化膜的厚度與磨粒的大小是影響銅表面質量的主要的因素。

1.4 分散劑

一般來說,對拋光液的基本要求是磨粒均勻地懸浮分散在拋光液中,且具有足夠的分布穩(wěn)定性。所以在拋光之前有必要對拋光液進行過濾,濾掉磨料聚集產生的微量大尺寸磨料顆粒。然而,過濾并不能全部去除這種聚集現(xiàn)象,因為在拋光的實際過程中,工藝參數(shù)的變化會導致磨料的軟聚集,從而影響工件表面的拋光效果 [17]。因此,往往需要在拋光液中添加分散劑來提高拋光液的分散穩(wěn)定性,以減少溶液中磨料粒子團聚。

不同分散劑會對拋光液中磨粒的分散穩(wěn)定性產生不同的影響。李慶忠等人[18]研究分散劑對銅CMP過程中材料去除率和表面粗糙度的影響時發(fā)現(xiàn),添加適宜的分散劑,拋光液因其有用的分散作用可以降低拋光表面粗糙度和提高材料去除率,采用二乙烯三胺(質量分數(shù)0.05%)作為拋光液的分散劑拋光銅時,獲得了 570.2nm/min材料去除率和表面粗糙度Ra1.076nm的拋光表面,其作用優(yōu)于吡啶。

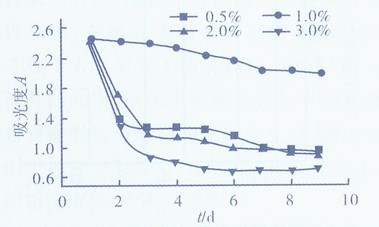

分散劑的質量濃度也會對拋光液的分散穩(wěn)定性產生影響。若用量不足,則不能保證拋光液中磨料顆粒之間有足夠有用的靜電排斥,因而起不到分散穩(wěn)定性作用;若用量過多,會導致整個分散體系產生氣泡或聚凝,穩(wěn)定性變差[2]。宋曉嵐等人[19]以Zeta電位、潤濕性及黏度測定為基礎,探究了分散劑質量分數(shù)等因素對水相體系納米γ-Al2O3懸浮液分散穩(wěn)定性能的影響,結果發(fā)現(xiàn),以異丙醇胺作為分散劑的拋光液中,隨著分散劑的質量分數(shù)增加,其分散穩(wěn)定性先變好后變差,質量分數(shù)為1%時,隨時間延長,吸光度的變化趨于一條直線,表明該拋光液的沉降很小,其穩(wěn)定性比較好。

圖4 不同質量分散的分散劑時納米γ-Al2O3拋光液的吸光度A隨時間t的變化[19]

1.5 表面活性劑

在拋光液中加入合適的表面活性劑,能夠改善拋光液的分散穩(wěn)定性,使分散劑吸附在磨粒的表面,從而改變磨粒的表面性質,增強了顆粒間的排斥作用能 [20]。李薇薇等人[21]認為表面活性劑既能滿足降低新生表面能量的要求又易于吸附后的清洗,同時促進了反應產物與的質量傳遞,如圖5所示。劉瑞鴻 [2]進一步研究了當拋光接近尾聲時,由于整個工件表面吸附了一層表面活性劑,阻止了拋光液中氧化劑的進入,中斷了化學反應的進行,從而使得工件表面材料去除率很低,常稱之為“自停止”現(xiàn)象。

郭權峰[20]研究了表面活性劑的吸附模型和性質,結果表明一個較好的表面活性應該是在其質量分數(shù)較低時就能達到吸附飽和狀態(tài),即質量分數(shù)較低時就有比較低的表面張力。表明可以用達到比較低表面張力時得質量分數(shù)大小來衡量表面活性劑的表面活性。

另外,表面活性劑質量分數(shù)對拋光液的性質有很大的影響。隨著表面活性質量分數(shù)的增加,拋光液的表面張力明顯減少,但當質量分數(shù)值達到某一臨界質量分數(shù)時,表面張力變化緩慢。因此,需嚴格的操控表面活性劑的用量,才能達到比較好的拋光效果。

圖5 拋光液中加入活性劑,拋光表面凹凸部位出現(xiàn)速率差的示意圖[21]

2 結束語

化學機械過程中,化學反應作用和機械作用相互促進,合理選擇磨料、添加PH值調節(jié)劑、氧化劑以及分散劑等添加劑,使拋光過程中化學作用和機械作用動態(tài)一致時,才有可能獲得高的材料去除率的同時獲得好的拋光表面質量。因此,研究拋光液的組成原則對于合理配制不同材料的拋光液和優(yōu)化選擇拋光工藝參數(shù),對于完善CMP拋光理論具有重要作用。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~